電子機器の設計や製造において、はんだ付けは不可欠な技術です。歴史的に発展してきたこの技術は、現代のプリント基板や電子部品の接合において、高い精度と信頼性が求められます。本記事では、はんだ付けの基本から最新の技術動向、そして効率的で信頼性の高い接合を実現するためのポイントを解説します。

はんだ付けの基礎

はんだ付けの仕組みを理解することは、電子部品の信頼性を向上させるための第一歩です。

はんだ付けとは?

はんだ付けは、金属を低温で溶融し、接合部に「ぬれ性」を発生させることで部品を接続する技術です。この技術は、精密さが求められる電子部品の製造で特に重要です。

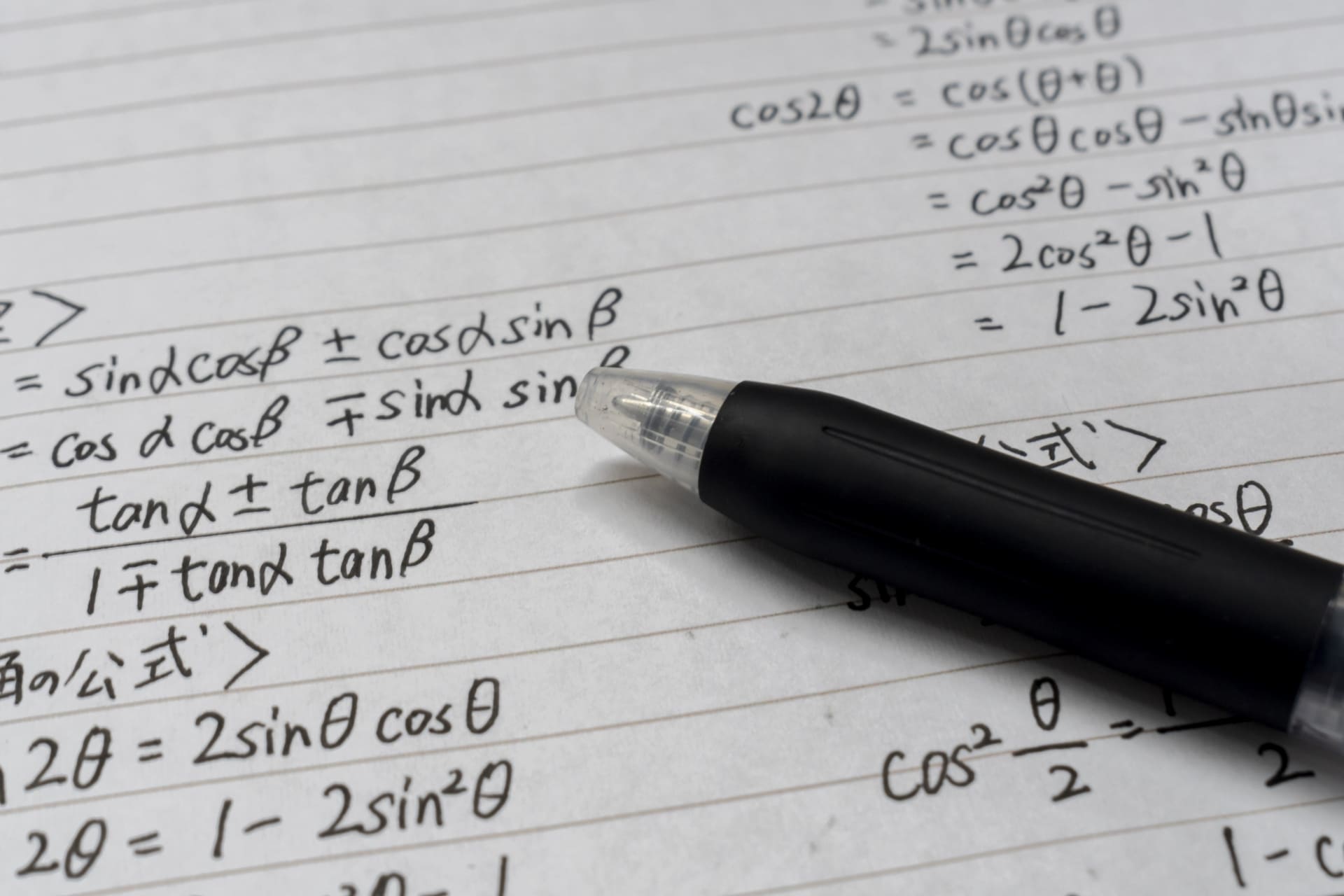

接合メカニズム

はんだ付けでは、母材とはんだが化学反応を起こし、微細な合金層を形成します。この合金層が強固な接合を実現し、電気的および機械的に安定した接続を提供します。たとえば、銅基板における錫と銅の反応がその典型例です。

他の接合技術との比較

- ろう付け: 高温で作業し、強度が高いのが特徴。工業製品や模型に利用されます。

- 溶接: 母材を溶融して接合する技術。大型構造物や高い強度を必要とする場面で使用されます。

はんだの種類と特徴

適切なはんだを選択することで、接合の信頼性と効率が向上します。

共晶はんだ

共晶はんだは、錫63%、鉛37%の配合が一般的で、融点が183℃と低く、加工性に優れています。多くの電子部品で広く利用されています。

鉛フリーはんだ

環境規制に対応するため、鉛フリーはんだの採用が進んでいます。主成分は錫で、銀や銅を加えることで特性を調整しています。融点が高い一方、環境負荷が少なく、今後の主流となる技術です。

特殊はんだ

- 低融点はんだ: 融点が100℃以下で、部品の取り外しや修理作業に特化。

- 高強度はんだ: 銀や銅を含み、耐久性や熱耐性が向上。高負荷の接合部に最適です。

はんだ付けに必要な条件と注意点

正確で効率的なはんだ付けを行うには、適切な条件と準備が必要です。

接合部の清掃

接合部に酸化膜や汚れがあると、はんだのぬれ性が損なわれ、接合不良の原因となります。フラックスを使用して表面を清潔に保つことが重要です。

温度管理

適切な温度で作業を行うことで、接合の信頼性を確保できます。温度が低すぎるとぬれ性が不足し、高すぎると基板や部品にダメージを与える可能性があります。

材料選定のポイント

- 融点: 使用環境に適した温度範囲を考慮。

- 強度: 部品の接続部分に求められる耐久性を確認。

- 環境対応: 鉛フリーなどの規制を満たす材料を優先的に採用。

鉛フリーはんだの課題と改善策

鉛フリーはんだの普及には課題もありますが、それを克服する研究が進められています。

環境規制への対応

鉛フリーはんだは、RoHS指令などの規制により採用が促進されています。これにより、環境への負荷を軽減しつつ、高品質な接合を維持する努力が続けられています。

作業性の向上

鉛フリーはんだは、融点が高くぬれ性が悪いため、従来より作業効率が低下する傾向があります。この課題を解決するため、新しい配合や添加物の研究が進行中です。

次世代材料の研究

環境に優しく、作業性や強度に優れた新素材が開発されています。これにより、製造現場での負担軽減と製品品質の向上が期待されています。

最新技術と実用例

はんだ付けの技術は進化を続けており、最新技術を取り入れることで効率と品質がさらに向上します。

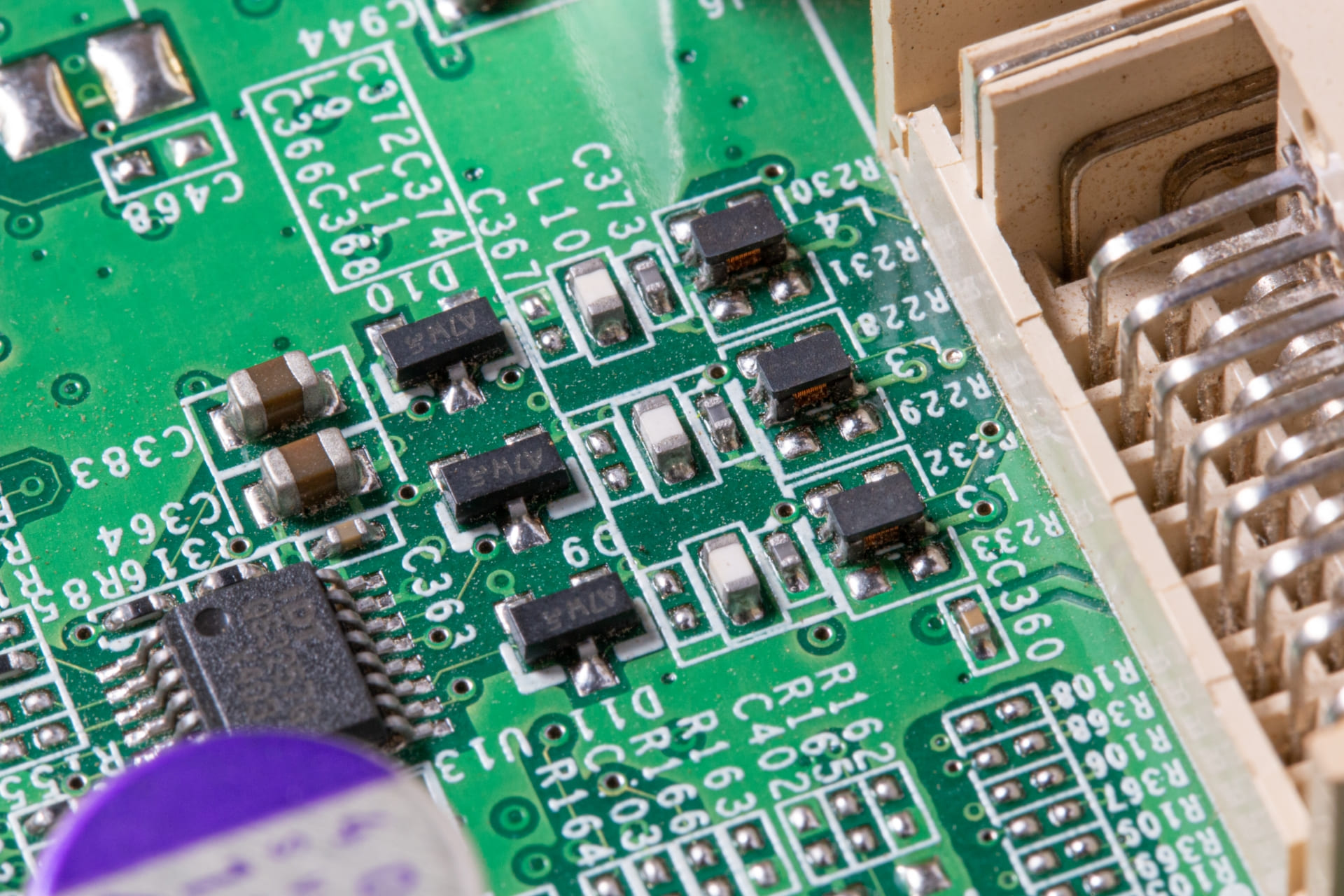

自動はんだ付け技術

ロボットアームや専用装置を用いた自動化技術は、量産ラインでの効率を大幅に向上させます。温度制御や位置精度の向上により、人間の手作業よりも安定した品質が実現可能です。

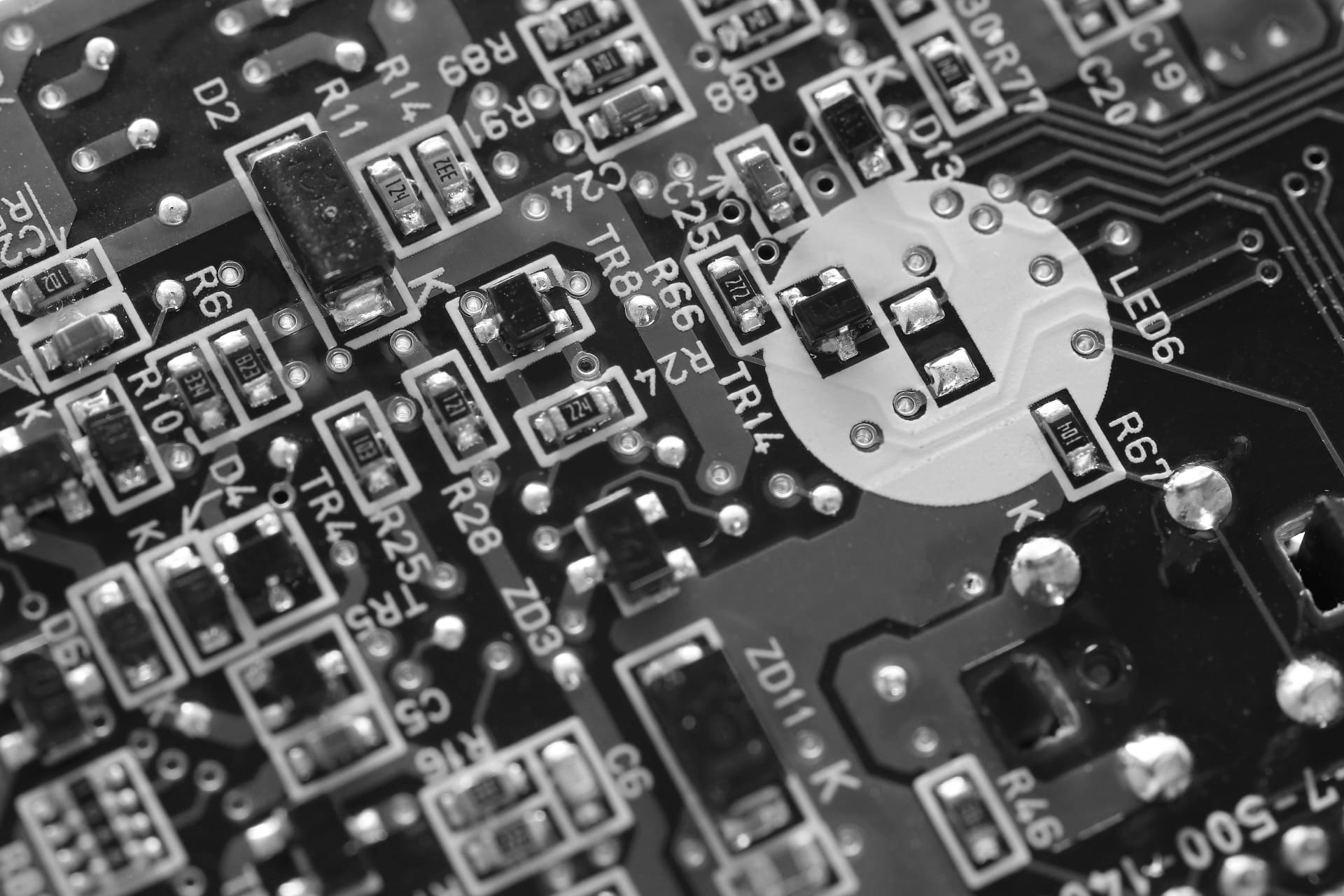

表面実装技術(SMT)

プリント基板への部品実装において、表面実装技術が主流となっています。この技術では、はんだペーストを使用し、リフロー炉で加熱することで一括接合が可能です。

ハイブリッド接合技術

はんだ付けと他の接合技術を組み合わせた方法で、高強度や高効率を実現します。たとえば、はんだ付けと接着剤の併用により、振動に強い接合が可能です。

おわりに

はんだ付けは、電子部品の接合において最も基本的で重要な技術です。共晶はんだや鉛フリーはんだなどの材料選定から、最新の技術動向まで、適切な知識と手法を取り入れることで、効率的で信頼性の高い接合が可能になります。この記事を活用して、より高品質な製品設計と製造を実現してください。